Le transport de matériaux en vrac, simple, fiable et efficace.

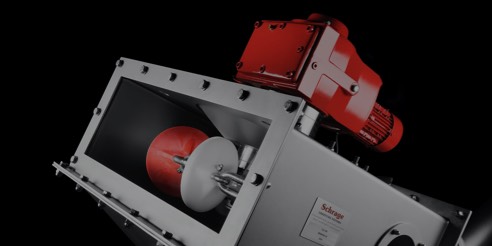

Notre ligne Classic éprouvée :

un système modulaire pratique qui couvre les applications standards avec cinq tailles.

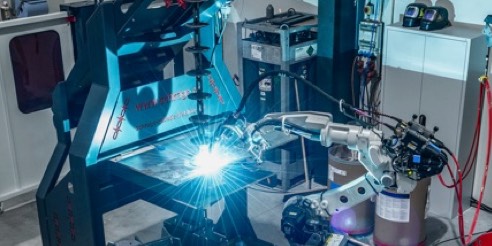

La promesse de Schrage

Nous aimons le convoyage de matières en vrac avec et le vivons avec passion. C’est pourquoi il nous tient à cœur de vous accompagner et de vous apporter notre soutien dans la réalisation de votre projet.

Notre équipe examine et teste minutieusement vos exigences. Nous ne proposons une solution que si elle présente des avantages pour vous.

Chez nous, vous ne trouverez pas de produits standards, mais des solutions concrètes qui tiennent la route.

Diamètre du tube.

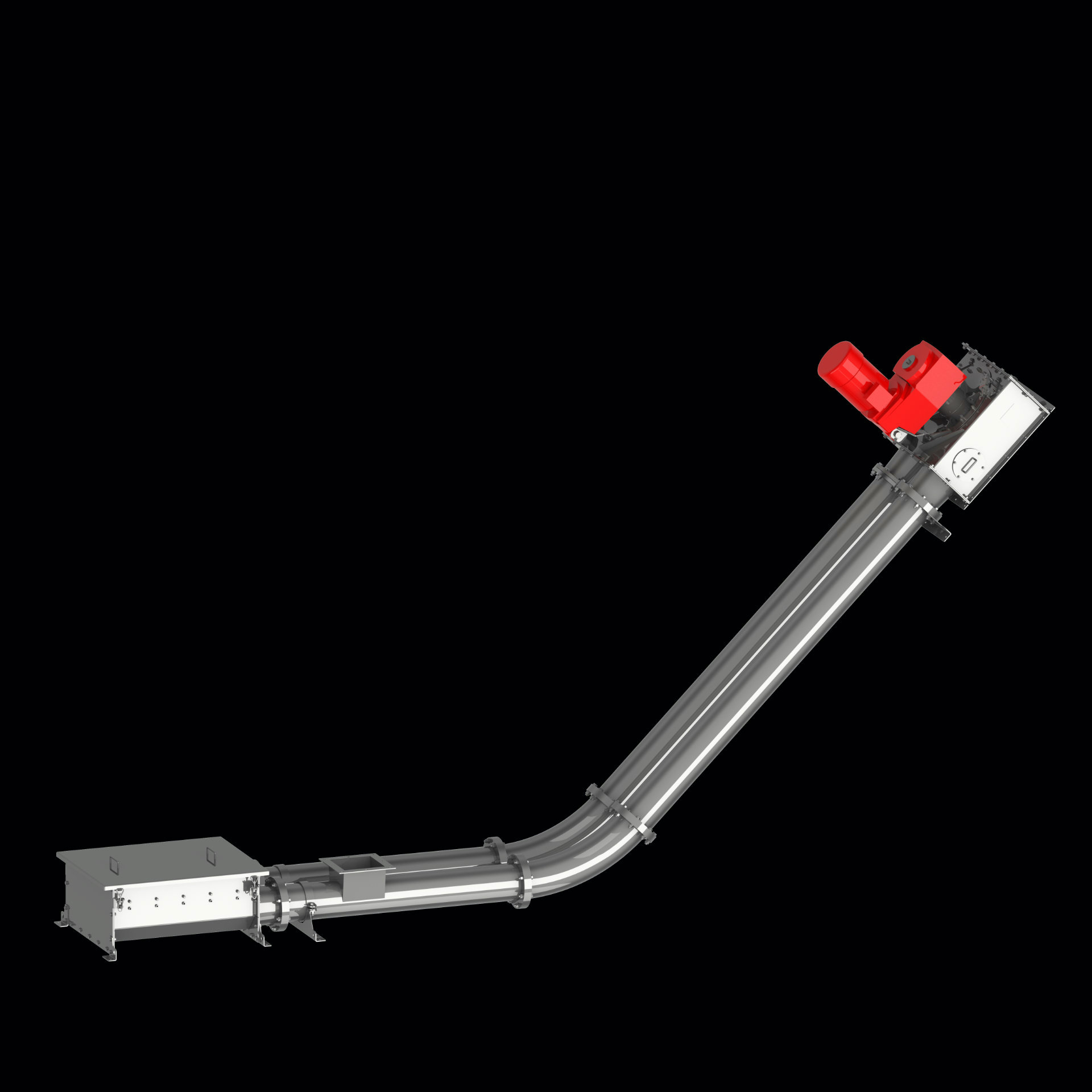

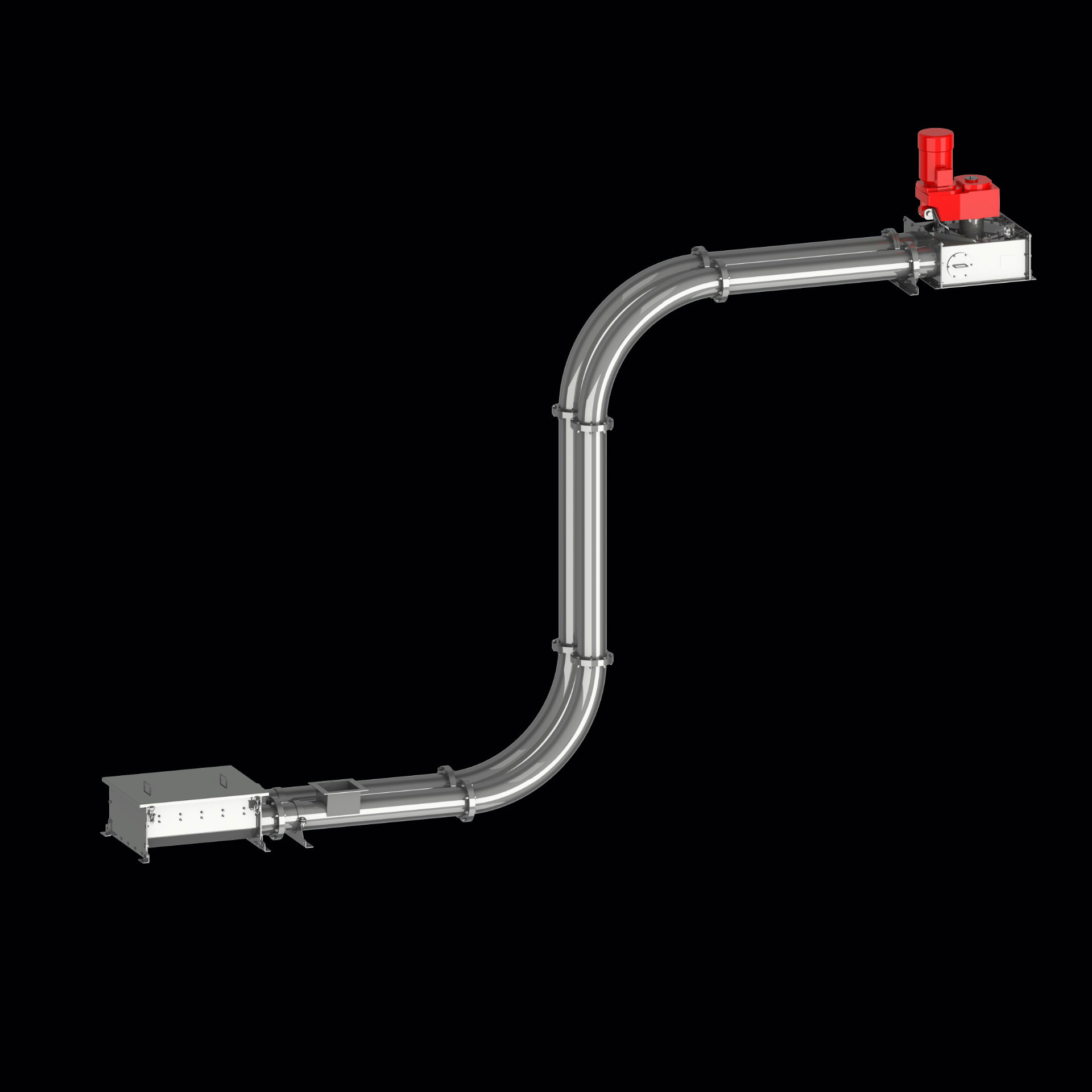

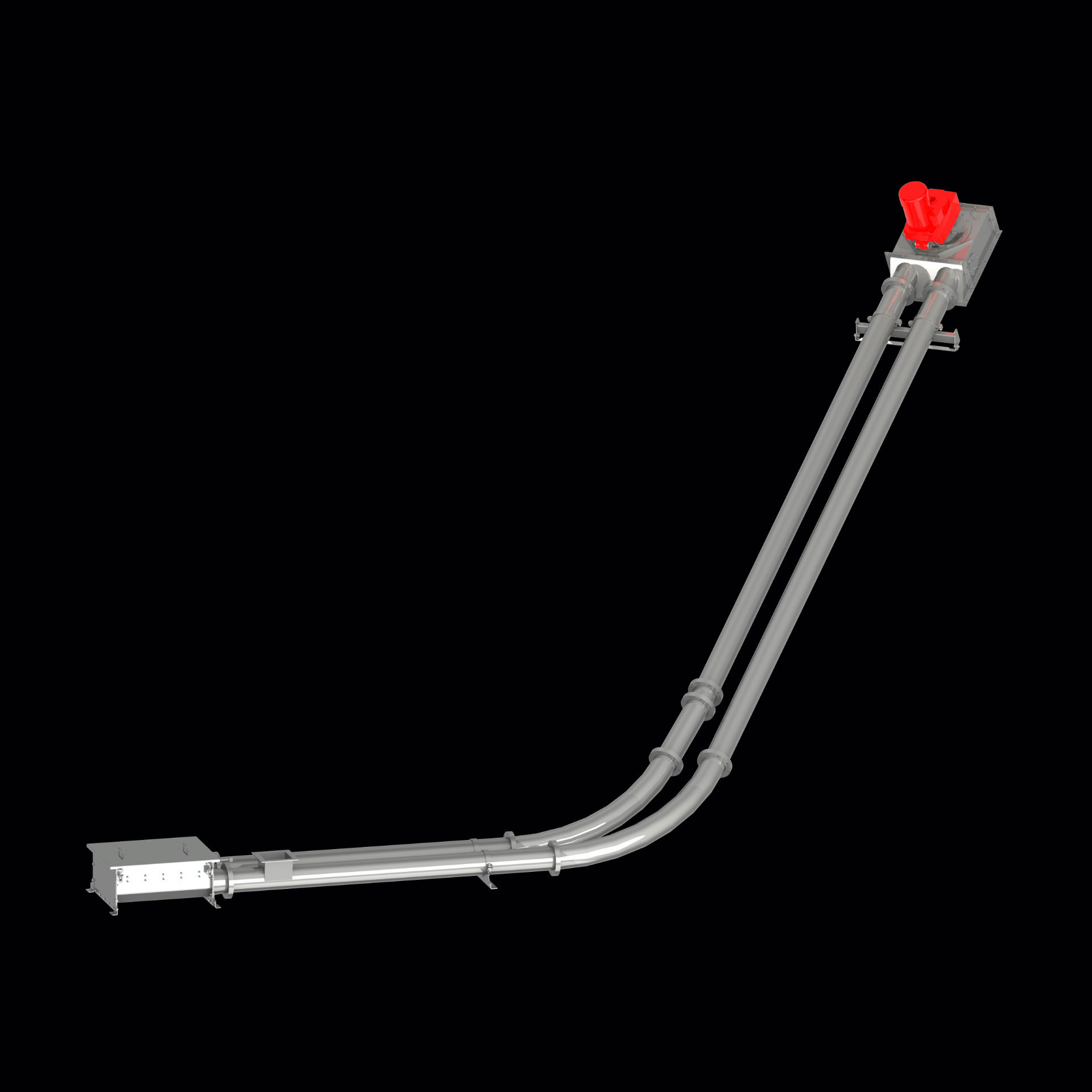

Le convoyeur à chaîne tubulaire est un système modulaire disponible en cinq tailles différentes : 115, 135, 160, 200 et 270 ainsi qu’en version horizontale, verticale ou même combinée diagonale. Le tracé, la vitesse et le matériau peuvent ainsi être adaptés de manière optimale au matériau en vrac.

Type 115

| Q (m³/h) | 1,25 | 2,00 | 2,65 | 4,00 | 5,50 | 7,00 | 8,75 | 10,60 |

|---|---|---|---|---|---|---|---|---|

| P (kW) | 0,75 | 1,10 | 1,50 | 2,20 | 3,00 | 4,00 | 4,00 | 5,50 |

| V (m/s) | 0,06 | 0,09 | 0,13 | 0,19 | 0,26 | 0,33 | 0,42 | 0,51 |

| n (1/min) | 3,20 | 5,40 | 7,30 | 11,00 | 15,00 | 19,00 | 24,00 | 29,00 |

Type 135

| Q (m³/h) | 2,30 | 3,65 | 4,90 | 7,40 | 10,10 | 12,75 | 16,10 | 19,45 |

|---|---|---|---|---|---|---|---|---|

| P (kW) | 0,75 | 1,10 | 1,50 | 2,20 | 3,00 | 4,00 | 4,00 | 5,50 |

| V (m/s) | 0,06 | 0,09 | 0,13 | 0,19 | 0,26 | 0,33 | 0,42 | 0,51 |

| n (1/min) | 3,20 | 5,40 | 7,30 | 11,00 | 15,00 | 19,00 | 24,00 | 29,00 |

Type 160

| Q (m³/h) | 1,10 | 2,30 | 4,00 | 5,20 | 8,50 | 11,20 | 14,70 | 19,00 | 21,00 | 25,30 |

|---|---|---|---|---|---|---|---|---|---|---|

| P (kW) | 0,55 | 0,75 | 1,50 | 2,20 | 2,20 | 4,00 | 4,00 | 5,50 | 5,50 | 7,50 |

| V (m/s) | 0,02 | 0,04 | 0,07 | 0,09 | 0,15 | 0,20 | 0,26 | 0,33 | 0,37 | 0,45 |

| n (1/min) | 1,00 | 2,00 | 3,30 | 4,20 | 7,00 | 9,20 | 12,00 | 15,00 | 17,00 | 21,00 |

Type 200

| Q (m³/h) | 1,80 | 3,70 | 6,40 | 8,20 | 13,50 | 17,90 | 23,40 | 30,10 | 33,40 | 40,20 |

|---|---|---|---|---|---|---|---|---|---|---|

| P (kW) | 0,55 | 0,75 | 1,50 | 2,20 | 2,20 | 4,00 | 4,00 | 5,50 | 5,50 | 7,50 |

| V (m/s) | 0,02 | 0,04 | 0,07 | 0,09 | 0,15 | 0,20 | 0,26 | 0,33 | 0,37 | 0,45 |

| n (1/min) | 1,00 | 2,00 | 3,30 | 4,20 | 7,00 | 9,20 | 12,00 | 15,00 | 17,00 | 21,00 |

Type 270

| Q (m³/h) | 14,60 | 33,30 | 45,10 | 61,60 | 80,80 |

|---|---|---|---|---|---|

| P (kW) | 3,00 | 5,50 | 7,50 | 11,00 | 15,00 |

| V (m/s) | 0,10 | 0,22 | 0,30 | 0,41 | 0,54 |

| n (1/min) | 3,60 | 8,30 | 11,00 | 16,00 | 21,00 |

Les emplois des convoyeurs à chaîne tubulaire

Schrage développe des convoyeurs à chaînes tubulaires pour les industries les plus diverses.

Le convoyage de matériaux en vrac abrasifs, toxiques, explosifs voire collants est possible, à l'instar du transport de matériaux à haute température.

Le convoyeur à chaînes tubulaires existe en version horizontale, verticale, diagonale ou combinée, le tout dans cinq dimensions différentes : 115, 135, 160, 200 et 270. Tracé, matériaux et vitesse de convoyage sont optimisés pour cadrer parfaitement avec votre produit en vrac.

Le système transporte des matériaux en vrac avec une granulométrie jusqu'à 100 mm, une densité en vrac jusqu'à plus de 5 t m³ et des rendements jusqu'à 80 m³/h. La limite de tracé atteint 50 m à l'horizontale et 30 m à la verticale.

Le système modulaire confère au convoyeur à chaînes tubulaires une grande flexibilité et des possi-

bilités d'application quasiment illimitées, comme le convoyage vertical, la présence de plusieurs entrées et sorties ou un transport de matériaux dans les deux sens simultanément. La faible vitesse de la chaîne est garante d'un transport sans détérioration du produit. Le système absolument

étanche aux poussières, avec haut degré d'autonettoyage et concept quasiment sans espaces morts, peut être livré en version ATEX. Les convoyeurs à chaînes tubulaires Schrage se distinguent par leur entretien simplifié, leur manipulation aisée et leur grande sécurité de fonctionnement. Outre leur faible encombrement, leur amortissement est très rapide grâce à leur faible consommation d'énergie et leurs coûts de fonctionnement très bas.

Système de manutention

Le convoyeur à chaînes tubulaires fait partie du groupe des systèmes de convoyage.

Il est utilisé uniquement pour l'acheminement de matériaux en vrac. Le convoyeur à chaînes tubulaires est un convoyeur continu doté d'un organe de traction tournant en boucle.

Contrairement aux technologies de convoyage classiques, le convoyeur à chaînes tubulaires permet des tracés horizontaux, verticaux ou en diagonale (avec possibilités de combinaisons des différents tracés). Cette technique peut donc être intégrée dans quasiment tous les espaces. Sa conception tridimensionnelle permet d'adapter le convoyeur à chaînes tubulaires à pratiquement toutes les spécificités.

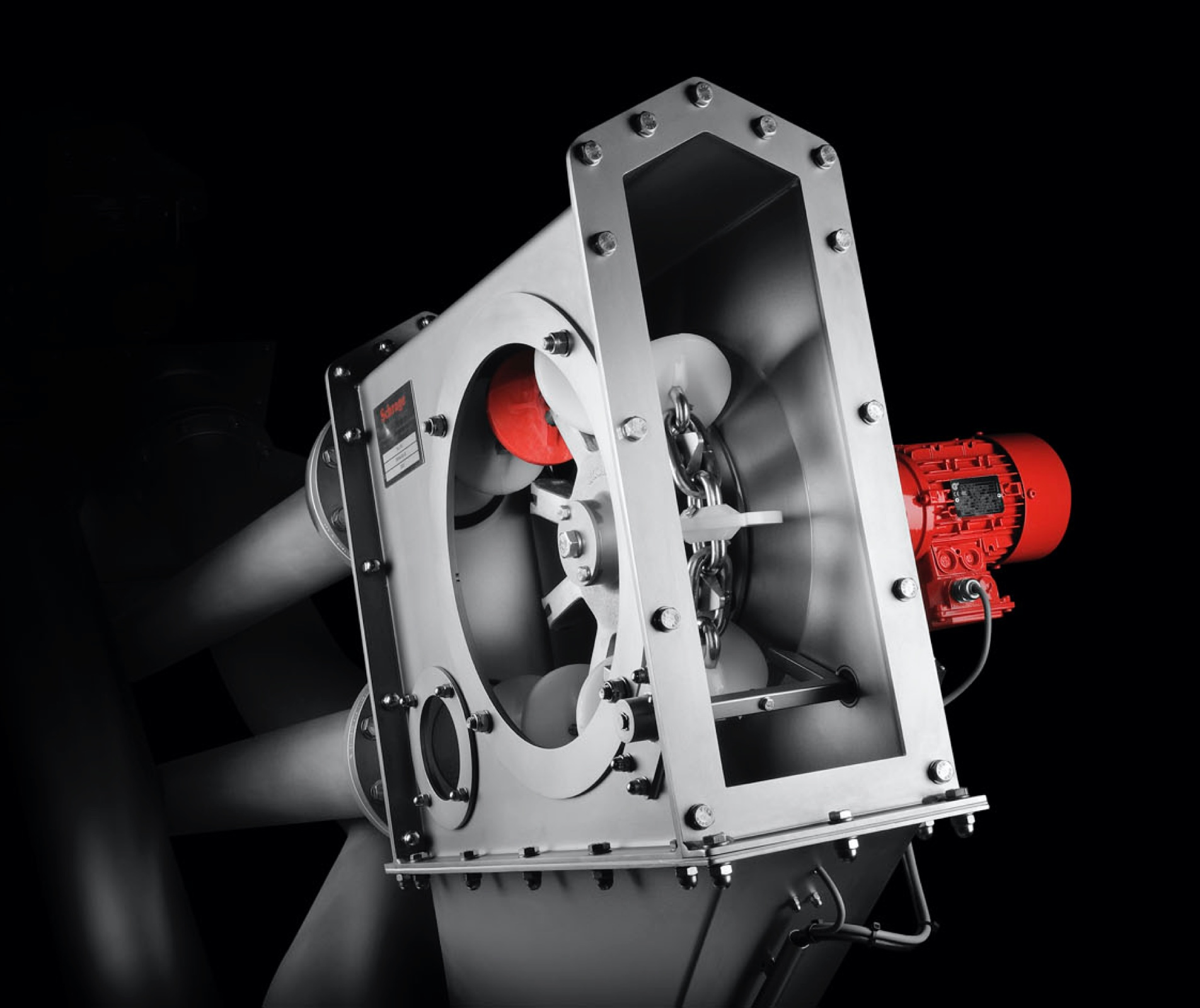

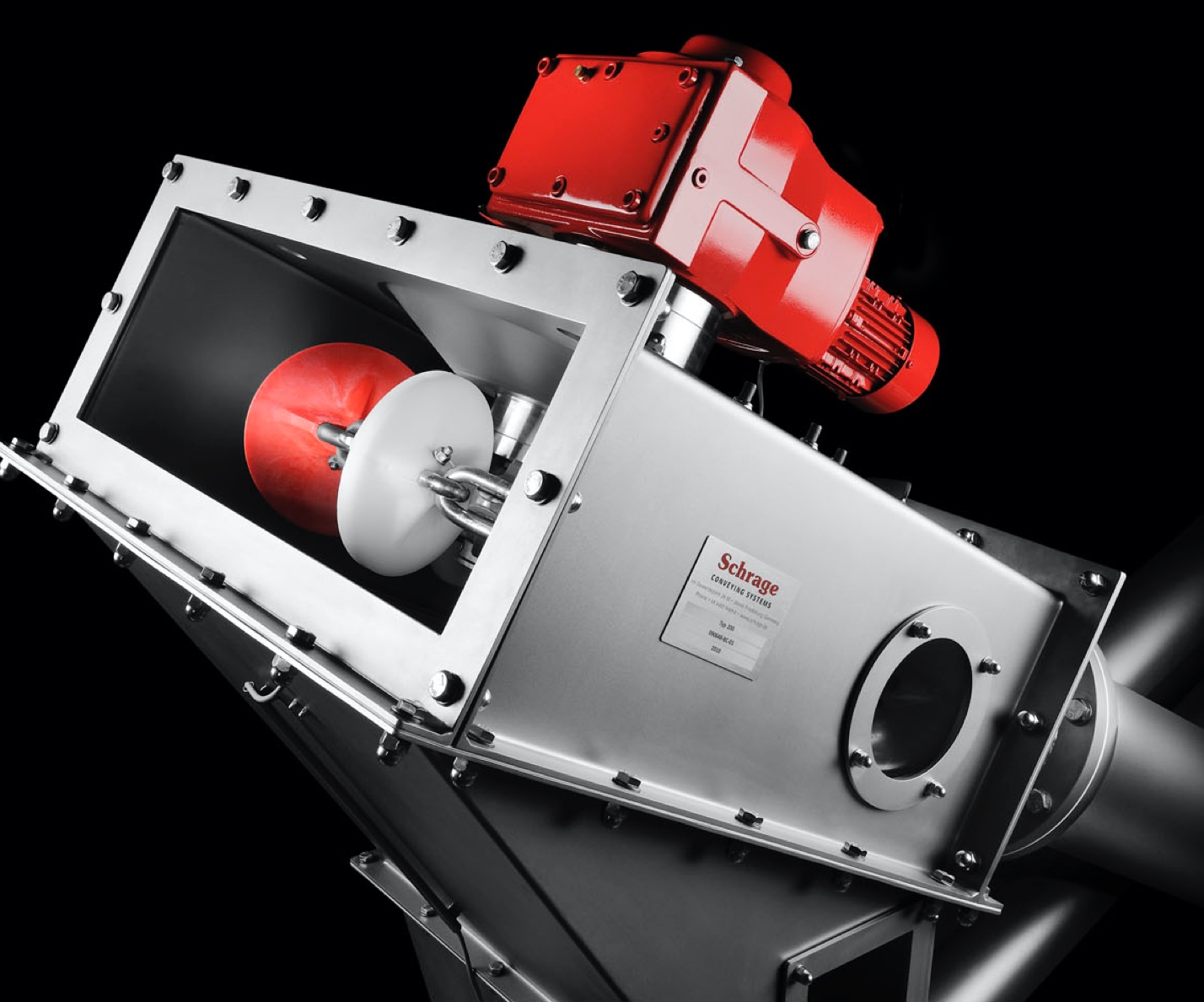

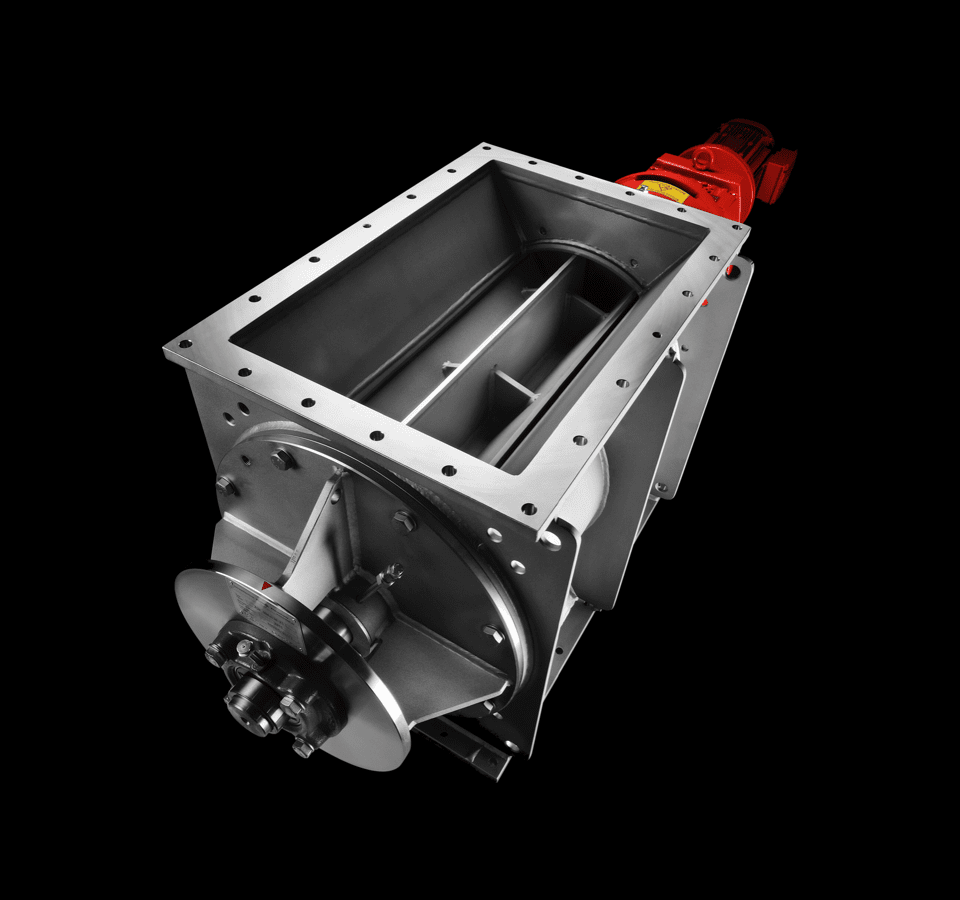

Les composants de base d'un convoyeur à chaînes tubulaires sont les suivants : station de tension, station d'entraînement, carter de tubes sur la section aller et

la section retour et chaîne de convoyage sans fin, équipée à intervalles réguliers

de disques de transport.

La chaîne se déplace en boucle dans le carter de tubes pour acheminer le matériau

en vrac sans aucune détérioration. Les nombreux disques de transport créent une

sorte de "structure à poches", établissant une surpression ou une dépression à l'intérieur du convoyeur, en fonction du cas.

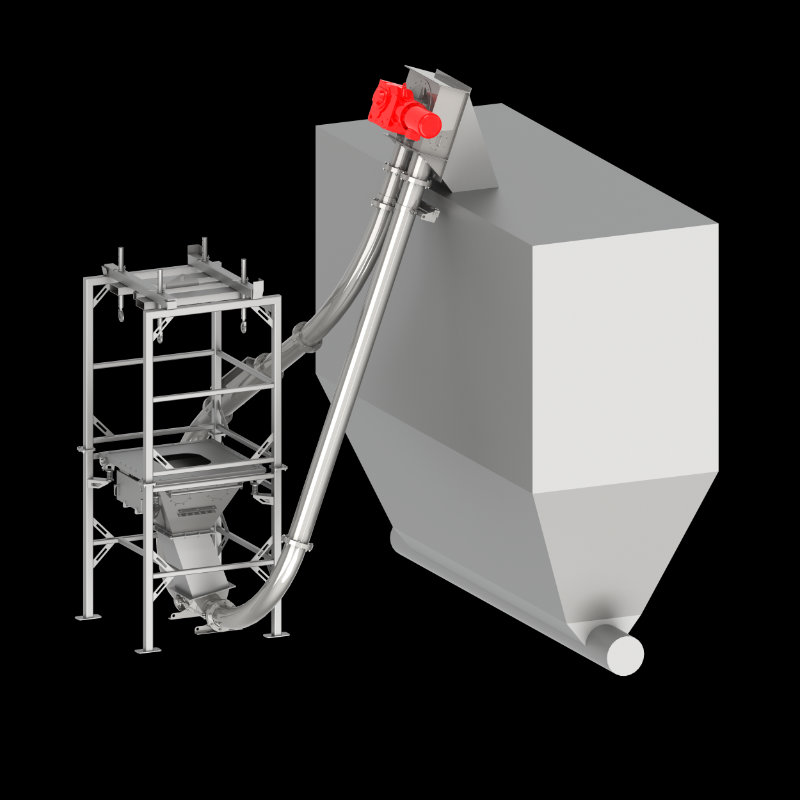

En règle générale, la station d'alimentation (entrée) du matériau en vrac est située dans le tube de la section aller, à proximité de la station de tension. Sous la station d'entraînement se trouve une station de décharge (sortie) du matériau en vrac.

La conception entièrement close du convoyeur à chaînes tubulaires le rend étanche

aux poussières, aux gaz et à la pression, pour un convoyage propre des matériaux

en vrac. Selon les spécificités du site, le tracé de convoyage peut comporter autant d'entrées et de sorties que nécessaire.

Les tailles

Cinq dimensions ont été développées jusqu'ici pour l'installation. Le convoyeur à chaînes tubulaires est ainsi compatible avec différents rendements de convoyage.

Les désignations de type (modèles 115, 135, 160, 200 et 270) correspondent au diamètre respectif des tubes. Ce dimensionnement variable ouvre la voie à une granulométrie de matériaux

jusqu'à 100 mm, une densité en vrac jusqu'à 5 t/m³ et des rendements jusqu'à

80 m³/h.

Par ailleurs, pour définir le convoyeur à chaînes tubulaires idéal, il faut également tenir compte des caractéristiques inhérentes au matériau en vrac (telles que la granulométrie, l'humidité, la densité, la température et les propriétés spéciales

comme l'abrasivité, le coefficient de colmatage etc.). L'orientation et la longueur

du tracé jouent également un rôle essentiel. Dans des conditions normales d'utilisation, la limite de tracé d'un convoyeur à chaînes tubulaires atteint 50 m à l'horizontale et 30 m à la verticale.

Différentes variantes de convoyeur à chaînes tubulaires peuvent être combinées.

- à l'horizontale (tubes l'un à côté de l'autre)

- posé à plat (tubes l'un sur l'autre)

- et / ou à la verticale

Ce système de convoyage à faible encombrement et peu coûteux se retrouve dans quasiment tous les secteurs d'activité, tels que la valorisation des déchets, les brasseries, les usines de matériaux de construction, les usines chimiques, les centrales à cogénération, l'industrie du plastique, des engrais, les usines de fabrication de peinture, l'industrie des farines animales, les carrières de calcaire, l'industrie de la céramique, des aliments pour animaux, les stations d'épuration,

les briqueteries, l'industrie agro-alimentaire, les fabriques à papier, la sidérurgie,

les centrales électriques, les sites d'équarrissage, l'industrie des détergents, les usines à suie.

Les atouts du convoyeur à chaînes tubulaires

sont nombreux face aux convoyeurs conventionnels :

- Convoyage étanche aux poussières, aux gaz et à la pression

- Tracé tridimensionnel flexible

- Convoyage de matériaux en vrac très abrasifs , toxiques, explosifs, collants ou chimiquement agressifs

- Très faible consommation d'énergie (par ex. 60 m³/h sur un tracé horizontal de

50 m ou vertical de 30 m : seulement 9,2 kW) - Résistant aux surpressions et aux claquages

- Exécution possible selon les prescriptions ATEX

- Maintenance très simplifiée

- Longue durée de vie et usure réduite grâce à une faible vitesse des chaînes

- Faible encombrement

- Faible cassure des grains et transport sans détérioration du produit

- Possibilité de décharge forcée, même pour les matériaux en vrac pâteux

- Exécution quasiment sans espaces morts et donc auto-nettoyage avancé

- Remplissage homogène de silos (sans ségrégation)

- Possibilité de redémarrage même rempli

- Excellente décharge des résidus, permettant de passer d'un produit à un autre

Pour plus de détails, voir : Comparatif des technologies

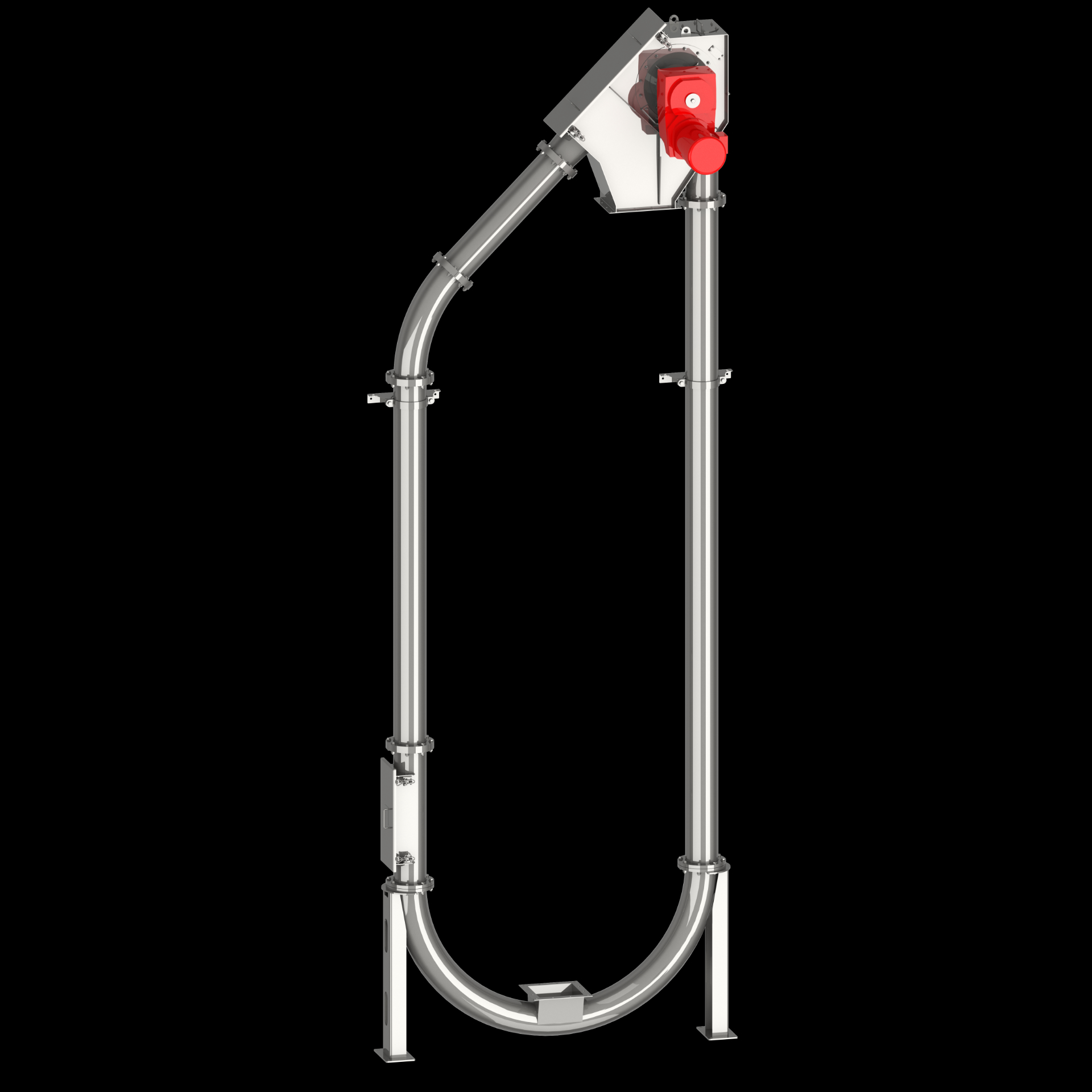

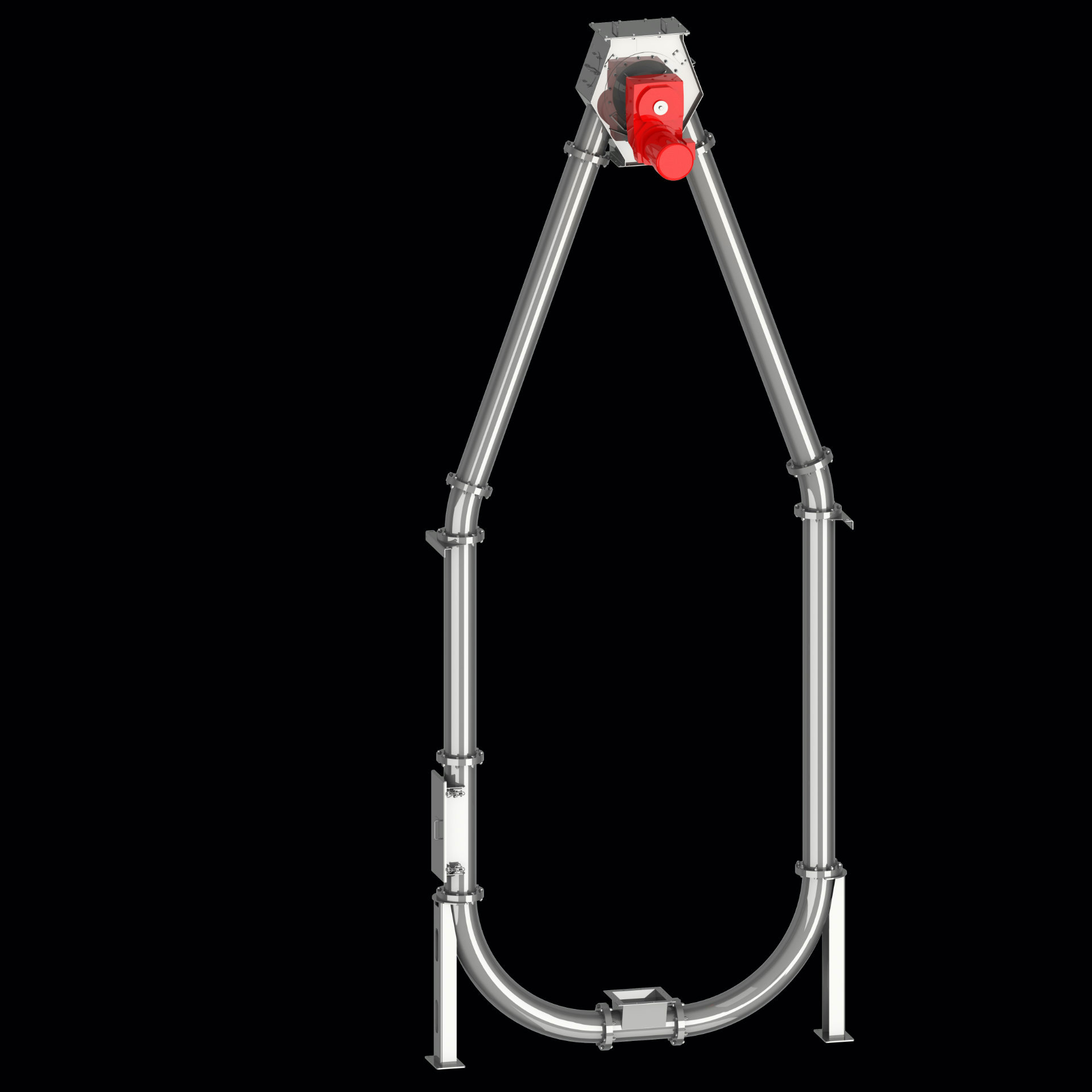

Transport verticale

Le convoyeur à chaînes tubulaires est parfaitement adapté aux tracés verticaux, là où d'autres systèmes de convoyage se heurtent à leurs limites. Il atteint 100 % de son rendement théorique de convoyage, grâce à la faible distance entre les disques de transport (130 à 200 mm) qui forme des "chambres" dans le tube vertical. Ces chambres rattrapent le produit qui aurait glissé des chambres situées au-dessus. Le convoyage vertical nécessite seulement une chaîne, une station d'entraînement, un tube et un coude. Aucune station de tension n'est requise puisque la chaîne de convoyage se tend sous l'effet de son propre poids (économie sur les coûts). Le tracé en forme de poire, par ex. pour la décharge des BigBags ou pour la récupération des matériaux accumulés sur le tapis, a été éprouvé maintes et maintes fois. Les convoyeurs à chaînes tubulaires verticaux sont fréquemment mis en œuvre pour le remplissage de silos.

Transport horizontale

Les convoyeurs à chaînes tubulaires ont également de nombreux atouts en convoyage horizontal ou pour les changements de direction individuels. Le savoir-faire en matière de matériaux en vrac à convoyer et en fonction de la capacité de sollicitation mécanique des différents composants montrent à quel point il est facile d'intégrer multiples changements de direction sur un unique tracé de convoyage par le biais de coudes et de stations de renvoi. Avec leur équipement de base, la maintenance du convoyeur à chaînes tubulaires est extrêmement réduite. A tel point qu'il arrive souvent que certaines entreprises oublient tout bonnement de réaliser la maintenance de leur installation. Seule la tension de la chaîne et les pièces d'usure doivent être surveillées par les orifices de visite, mais à des intervalles très espacés.

Système de transport

Un système de transport est constitué d'une unité de transport, d'un organe effectuant effectivement le transport et du processus de transport. Un système de transport englobe aussi bien les systèmes internes aux entreprises que les systèmes externes. Ces deux domaines n'ayant pas vraiment de limite entre eux, les termes s'appliquent souvent aux deux champs. L'unité de transport est également désignée par unité de chargement. L'organe de transport quant à lui est désigné par organe de convoyage, surtout dans les secteurs internes à l'entreprise. De même, en interne à l'entreprise, le système est également désigné par système de flux des matériaux ou système de convoyage.