Schrage vs. Transportador helicoidal

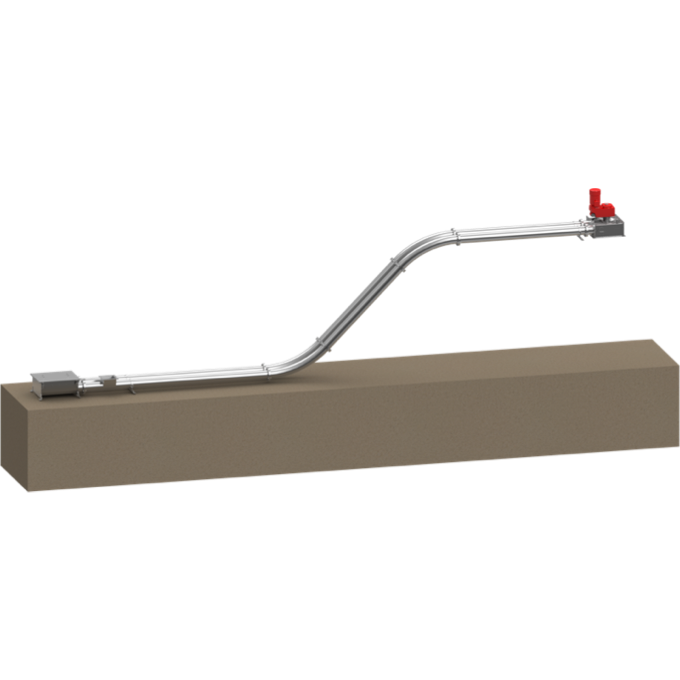

Transportador helicoidal

- Requiere poco espacio

- Más económico para recorridos muy cortos

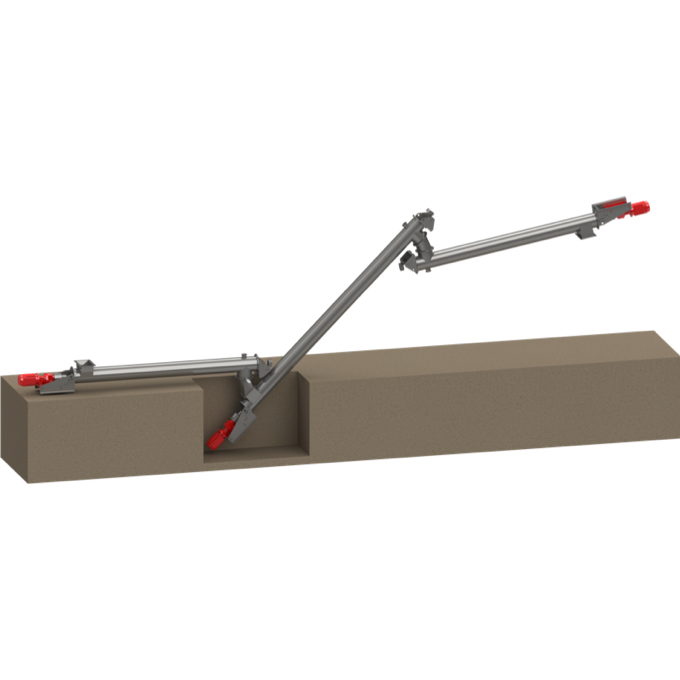

Transportador tubular por cadena

- Prácticamente sin espacios muertos

- Reducida destrucción de grano

- Configuración 3D

- Transporte vertical

- Bajo consumo de energía

- A prueba de ignición

- Cambio de producto sencillo

- No requiere almacenamiento temporal

- Posibilidad de transporte de material a granel simultáneamente en dos direcciones

Los transportadores helicoidales se basan en el principio del tornillo de Arquímedes y son adecuados para el transporte horizontal, vertical o inclinado del material. Su uso es razonable para longitudes de transporte relativamente cortas, ya que debido al rozamiento en la artesa del tornillo por causas constructivas, la potencia necesaria es considerablemente superior que la de una cinta transportadora o un elevador de cangilones.