Doprava sypkého materiálu – jednoduše, spolehlivě a efektivně.

To vám můžeme za společnost Schrage slíbit.

Žijeme dopravou sypkého materiálu a svou práci milujeme. Proto nám tolik záleží na tom, abychom vám nabídli jen to nejlepší

Náš tým s pečlivostí sobě vlastní zaměří na splnění vašich požadavků. Řešení vám nabídneme pouze v případě, když budeme přesvědčeni, že vám opravdu pomůže.

U nás to nefunguje tak, že byste přišli a my vám ze skladu expedovali zboží, ; dodáváme solidní řešení.

Typ 115

| Q (m³/h) | 1,25 | 2,00 | 2,65 | 4,00 | 5,50 | 7,00 | 8,75 | 10,60 |

|---|---|---|---|---|---|---|---|---|

| P (kW) | 0,75 | 1,10 | 1,50 | 2,20 | 3,00 | 4,00 | 4,00 | 5,50 |

| V (m/s) | 0,06 | 0,09 | 0,13 | 0,19 | 0,26 | 0,33 | 0,42 | 0,51 |

| n (1/min) | 3,20 | 5,40 | 7,30 | 11,00 | 15,00 | 19,00 | 24,00 | 29,00 |

Typ 135

| Q (m³/h) | 2,30 | 3,65 | 4,90 | 7,40 | 10,10 | 12,75 | 16,10 | 19,45 |

|---|---|---|---|---|---|---|---|---|

| P (kW) | 0,75 | 1,10 | 1,50 | 2,20 | 3,00 | 4,00 | 4,00 | 5,50 |

| V (m/s) | 0,06 | 0,09 | 0,13 | 0,19 | 0,26 | 0,33 | 0,42 | 0,51 |

| n (1/min) | 3,20 | 5,40 | 7,30 | 11,00 | 15,00 | 19,00 | 24,00 | 29,00 |

Typ 160

| Q (m³/h) | 1,10 | 2,30 | 4,00 | 5,20 | 8,50 | 11,20 | 14,70 | 19,00 | 21,00 | 25,30 |

|---|---|---|---|---|---|---|---|---|---|---|

| P (kW) | 0,55 | 0,75 | 1,50 | 2,20 | 2,20 | 4,00 | 4,00 | 5,50 | 5,50 | 7,50 |

| V (m/s) | 0,02 | 0,04 | 0,07 | 0,09 | 0,15 | 0,20 | 0,26 | 0,33 | 0,37 | 0,45 |

| n (1/min) | 1,00 | 2,00 | 3,30 | 4,20 | 7,00 | 9,20 | 12,00 | 15,00 | 17,00 | 21,00 |

Typ 200

| Q (m³/h) | 1,80 | 3,70 | 6,40 | 8,20 | 13,50 | 17,90 | 23,40 | 30,10 | 33,40 | 40,20 |

|---|---|---|---|---|---|---|---|---|---|---|

| P (kW) | 0,55 | 0,75 | 1,50 | 2,20 | 2,20 | 4,00 | 4,00 | 5,50 | 5,50 | 7,50 |

| V (m/s) | 0,02 | 0,04 | 0,07 | 0,09 | 0,15 | 0,20 | 0,26 | 0,33 | 0,37 | 0,45 |

| n (1/min) | 1,00 | 2,00 | 3,30 | 4,20 | 7,00 | 9,20 | 12,00 | 15,00 | 17,00 | 21,00 |

Typ 270

| Q (m³/h) | 14,60 | 33,30 | 45,10 | 61,60 | 80,80 |

|---|---|---|---|---|---|

| P (kW) | 3,00 | 5,50 | 7,50 | 11,00 | 15,00 |

| V (m/s) | 0,10 | 0,22 | 0,30 | 0,41 | 0,54 |

| n (1/min) | 3,60 | 8,30 | 11,00 | 16,00 | 21,00 |

Mimořádně přesvědčivé

Společnost Schrage má to správné dopravní řešení pro každý případ použití, včetně vhodného příslušenství.

K příslušenství

Trubkové řetězové dopravníky Schrage jsou dopravníkové systémy, které se uplatní v celé řadě průmyslových odvětví. Dopravují abrazivní, toxické, výbušné nebo lepkavé produkty, ale také sypké materiály s vysokou teplotou při přepravě.

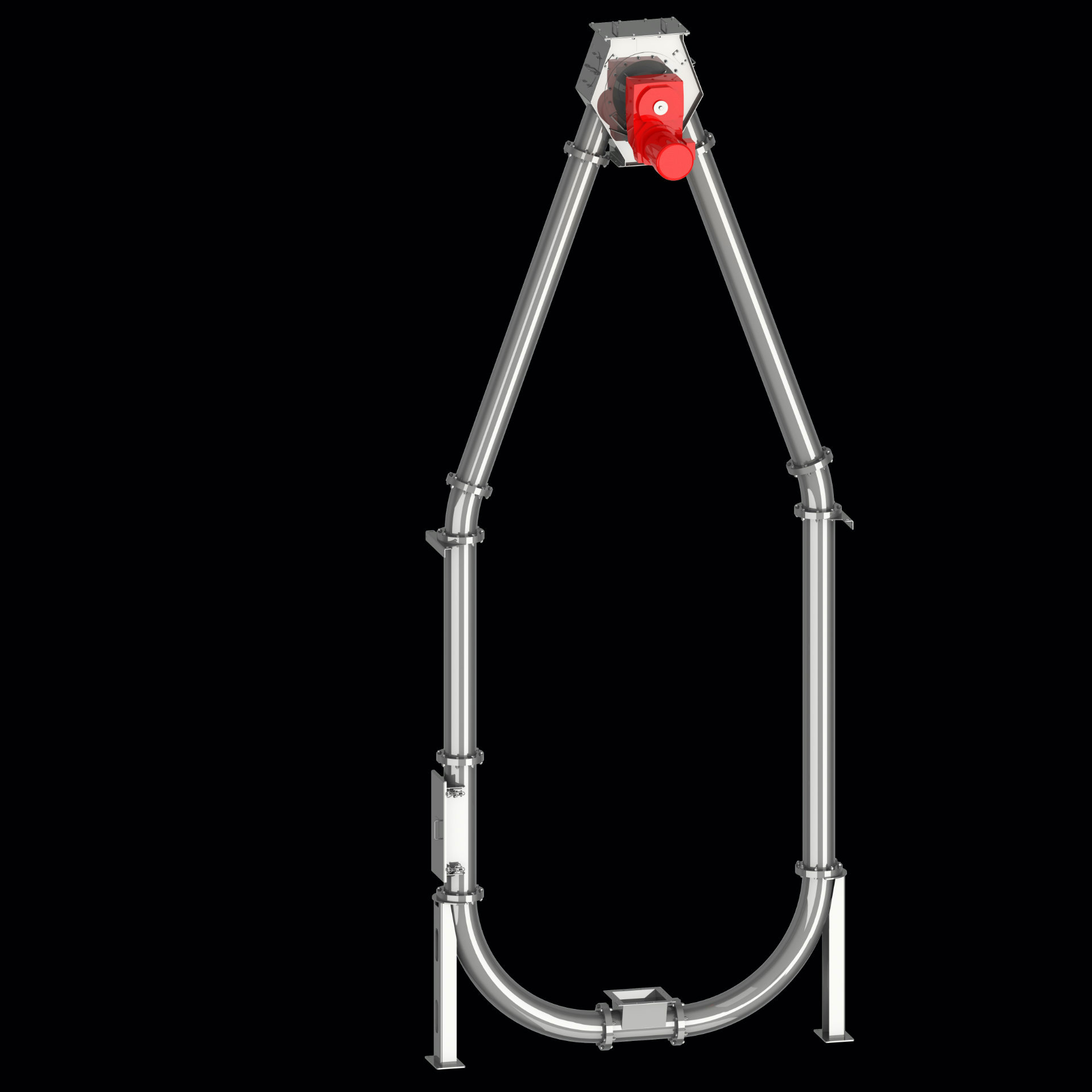

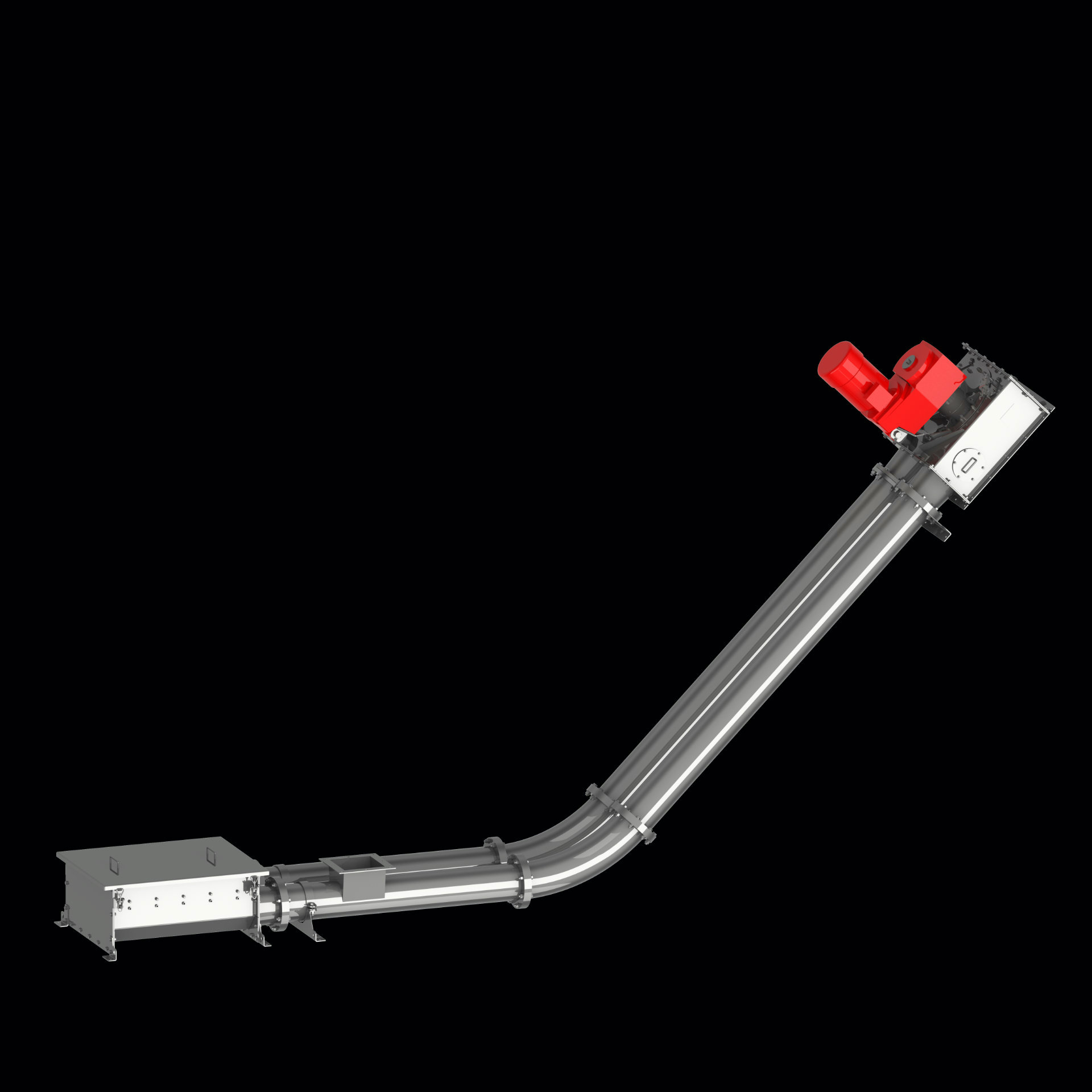

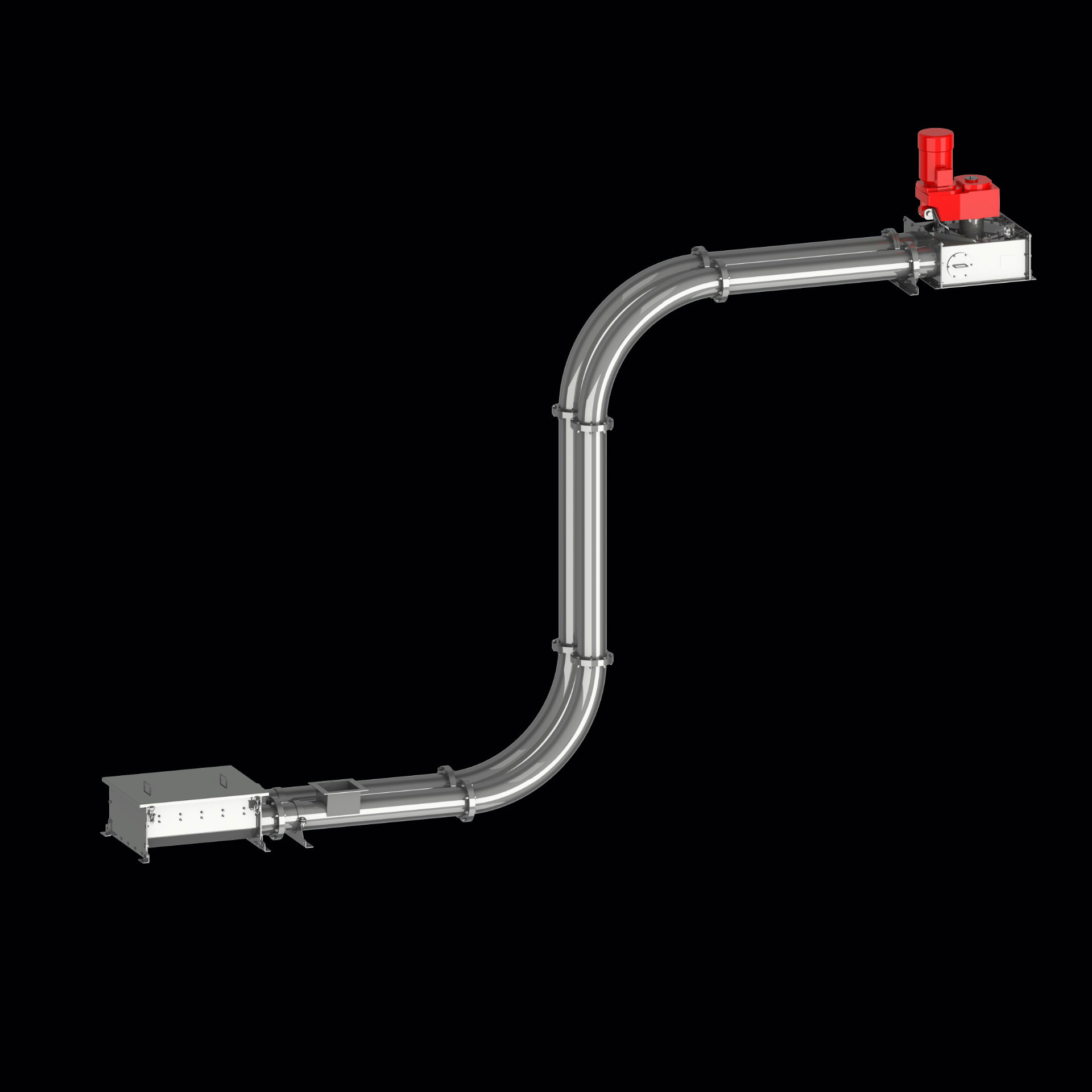

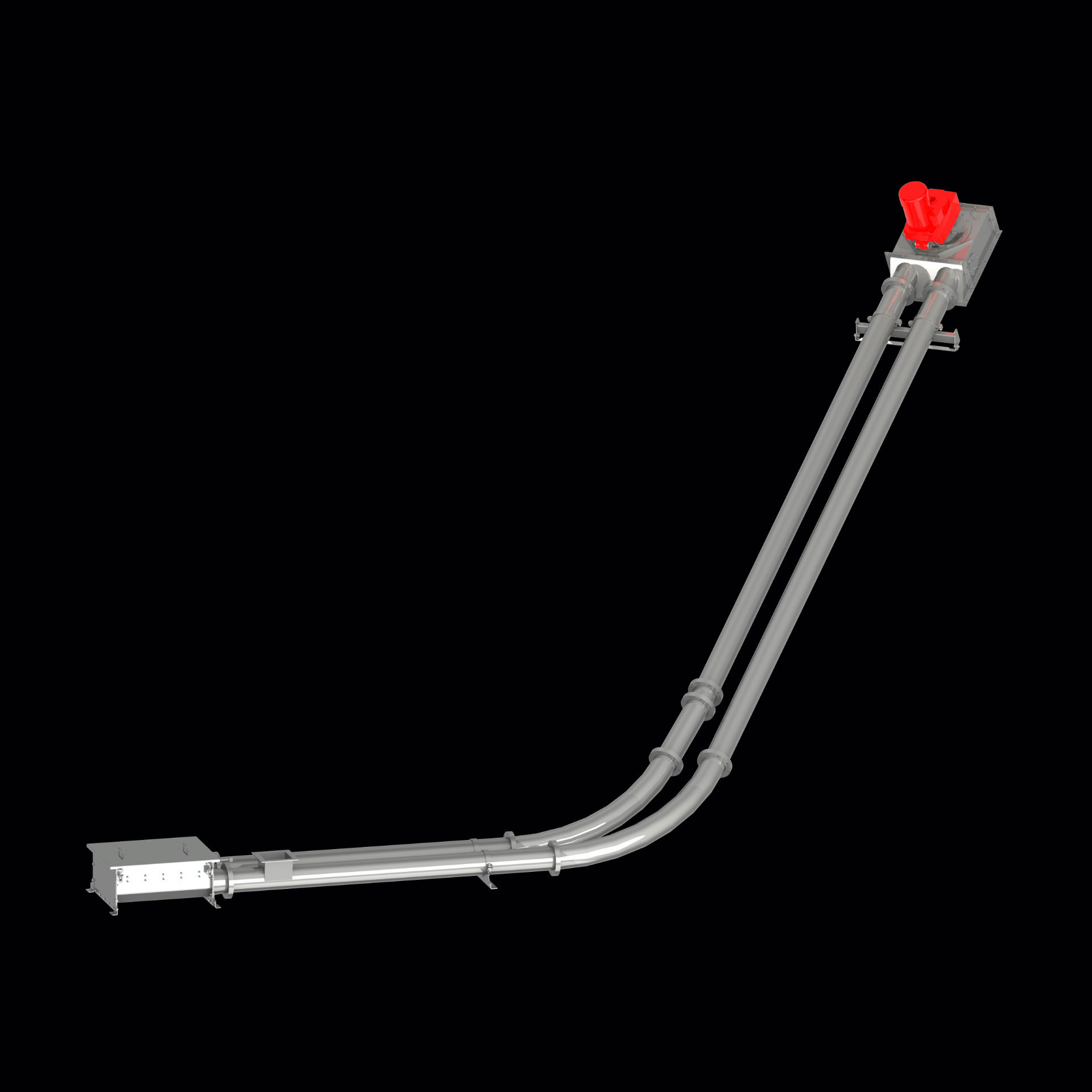

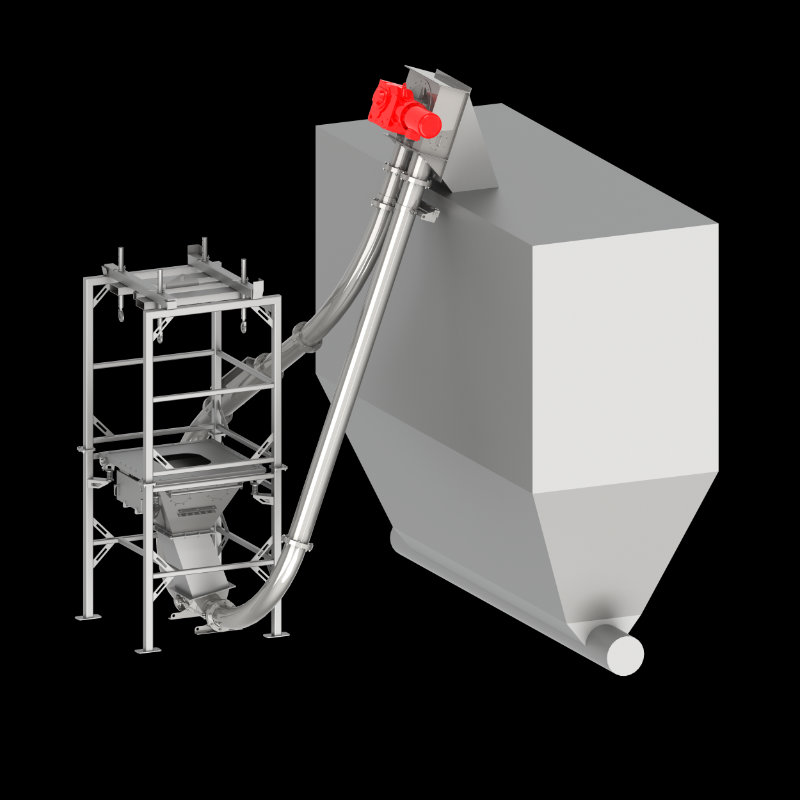

Trubkový řetězový dopravník je dostupný jako modulární systém v pěti různých velikostech: 115, 135, 160, 200 a 270 a také horizontální, vertikální nebo diagonální varianty. Tímto způsobem je možné optimálně přizpůsobit liniové vedení, rychlost a použitý materiál sypkému materiálu.

The conveyor system transports bulk material with grain sizes of up to 100 mm, a bulk density of up to 5 t/m³ or more, and flow rates of up to 80 m³/h. The maximum size per leg is 50 m horizontally or 30 m vertically.

The advantages of the modular chain conveyors are their flexibility and nearly unlimited application possibilities, such as easy vertical conveyance, multiple inlets and outlets, or the conveyance of bulk materials in two directions simultaneously.

The low chain speed is perfect for ensuring the gentle handling of the products. The conveyor system is absolutely dust-tight with a high selfcleaning capacity and virtually no dead space and, if necessary, can be designed to meet all the ATEX requirements. Schrage chain conveyers feature low maintenance, easy handling, and high operational reliability. They require very little space and will quickly pay for themselves due to their low energy requirements and low operational costs.

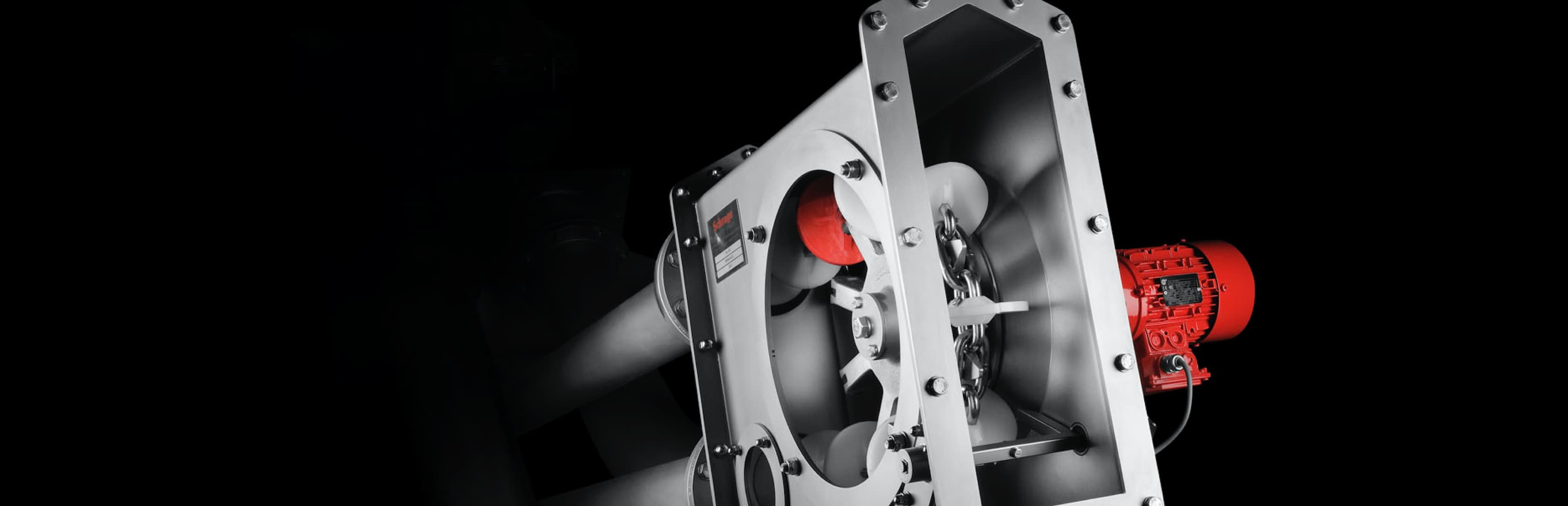

Trubkový řetězový dopravník patří do skupiny mechanických dopravníkových systémů. Používá se výhradně k přepravě sypkých materiálů. Trubkový řetězový dopravník je mechanický kontinuální dopravník s rotačními tažnými prostředky.

In contrast to conventional materials handling equipment, the chain conveyors make it possible to convey materials horizontally, vertically, diagonally, or with a combination of any of These three possibilities. Thus they can smoothly be integrated into nearly any space. Indeed, their three-dimensional design makes it possible to adapt them to almost any set of operational conditions.

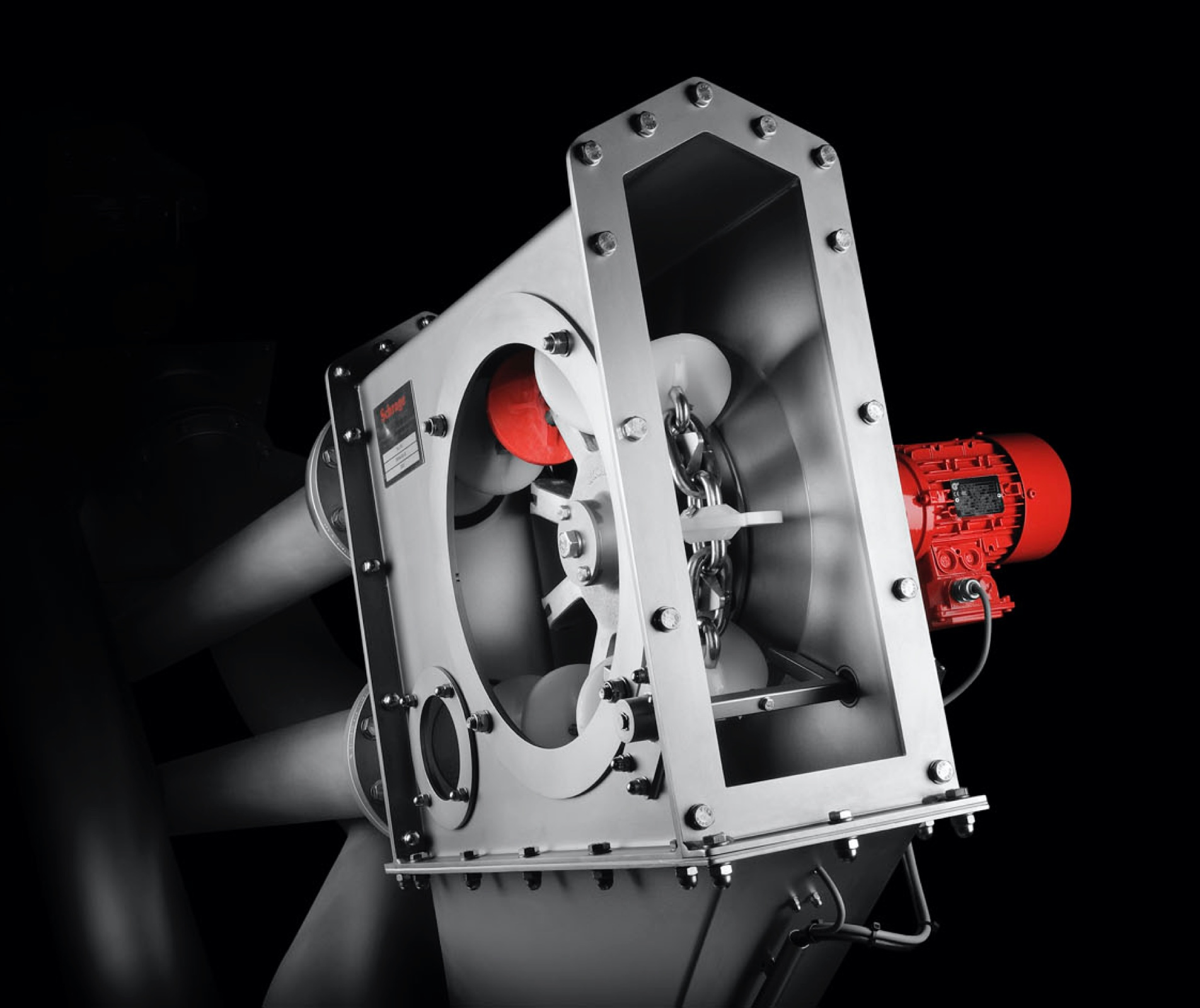

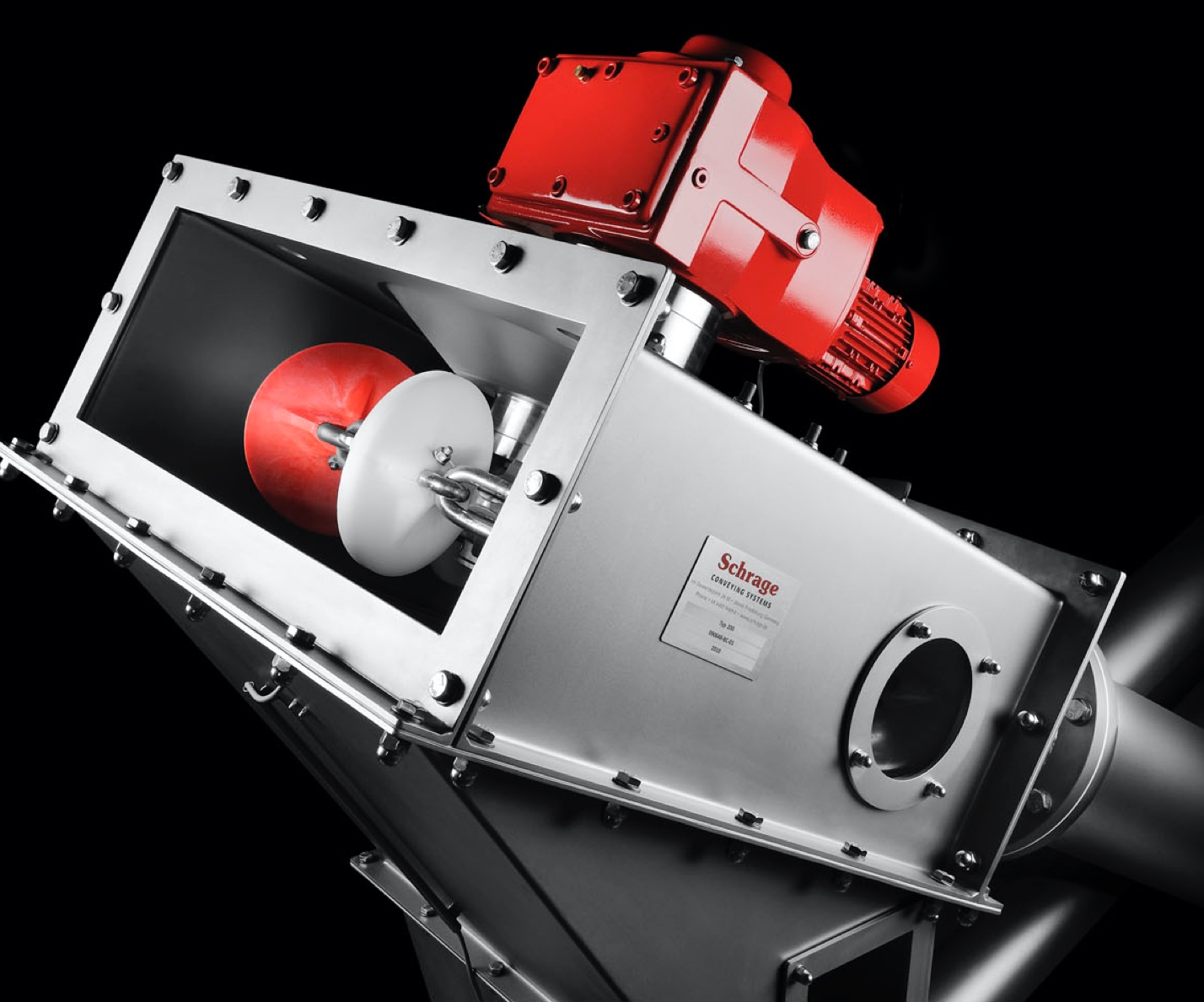

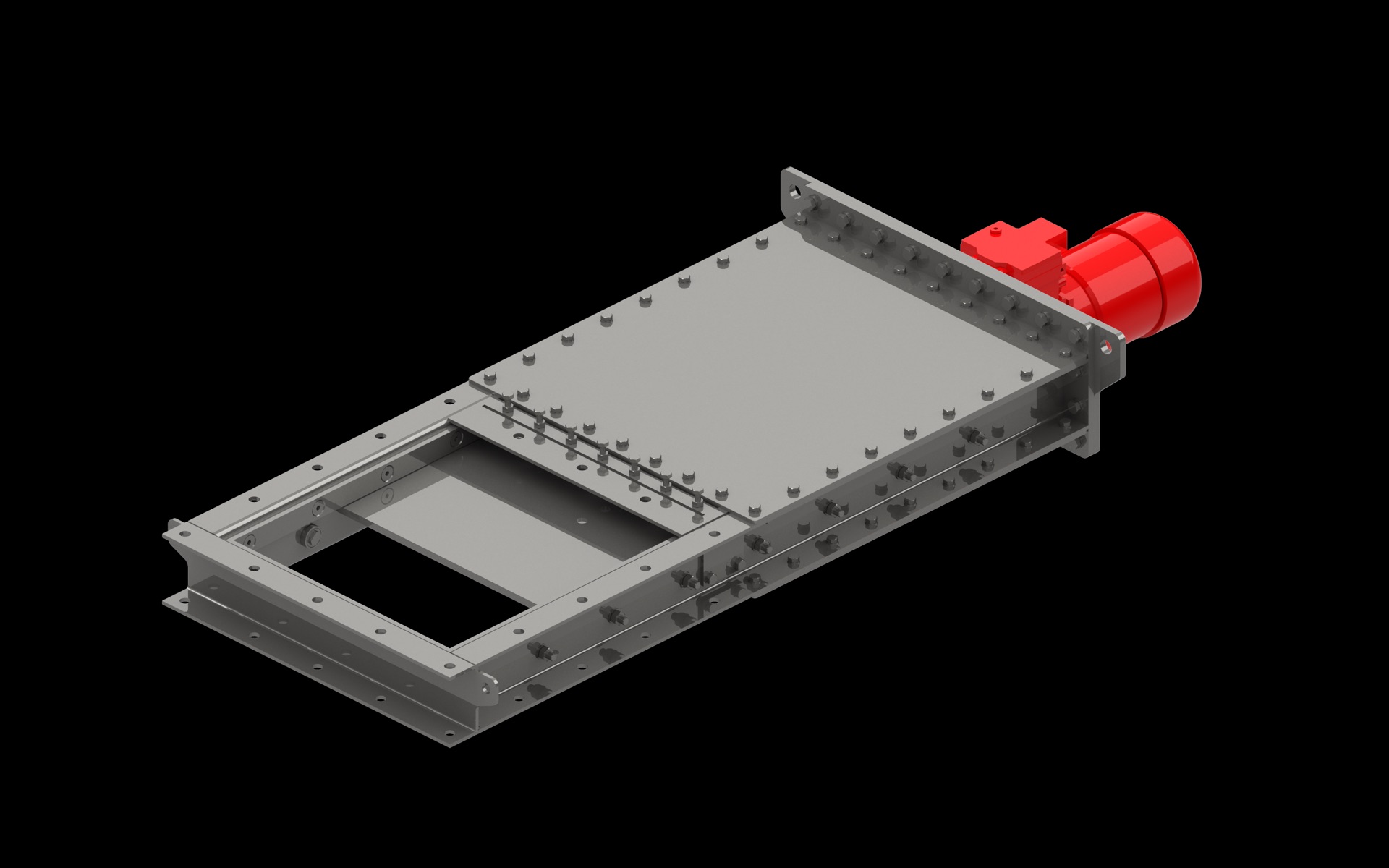

A tube chain conveyor’s basic components include a tension station, a drive station, a tube on the conveying and return path sides, and an endless conveyor chain with transport discs attached at regular intervals.

The conveyor chain is guided through the tube, conveying material in an extremely gentle manner during the process. Meanwhile, the various conveyor discs create what is called “pocket structure,” which is responsible for relieving positive or negative pressure in the system, as the case may be.

Normally, the inlet used to feed bulk material is placed near the tensioning station, in the conveying path, while the discharge outlet is located underneath the drive station.

The enclosed design makes tube chain conveyors dustproof, gas- and pressure-tight.

In addition, it allows for the clean conveyance of bulk materials and for any number of outlets and inlets to be integrated into a single conveyor.

Dosud jsme vyvinuli celkem pět různých velikostí. Trubkový řetězový dopravník lze díky tomu použít k celé řadě přepravních úkolů s různou kapacitou. Typová označení (115, 135, 160, 200 a 270) jsou odvozena od příslušného průměru potrubí. Dopravníky různých velikostí je možné přepravovat materiály se zrnitostí až do 100 mm, objemovou hmotností nad 5 t/m³ a přepravní kapacitou až 80 m³/h.

Additional factors that must be taken into account when selecting a tube chain conveyor include the relevant material’s characteristics (e.g., temperature, bulk weight, moisture, grain size, and special properties such as abrasiveness, adhesiveness, etc.) and the conveyor route’s direction and length. Under normal conditions, a tube conveyor’s length is limited to 50 m (horizontally) or 30 m (vertically).

Tube chain conveyors are available in various configurations, which can also be combined with each other:

- In a flat position (tubes next to each other)

- With an upright design (tubes on top of each other)

- And/or in vertical arrangements

The fact that tube chain conveyors are designed in the form of space-saving, cost-effective modular systems has made them a popular choice in nearly all industries and industry applications, including: aluminium mills, construction material plants, breweries, chemical plants, the fertilizer industry, paint plants, the meat meal industry, plaster factories, cogeneration plants, lime plants, the ceramics industry, sewage treatment plants, the concentrated feed industry, power plants, the plastics industry, the food industry, incineration plants, paper mills, carbon black plants, steel mills, rendering, the laundry detergent industry, the cement industry.

Ve srovnání s konvenční dopravní technikou má trubkový řetězový dopravník mnoho výhod:

- Flexible line layout (three-dimensional)

- Dust-proof, gas-tight, and pressure-tight conveyance

- Conveyance of highly abrasive, toxic, explosive, adhesive, and chemically aggressive materials

- Can be made food-safe

- Low power requirements (e.g., a rate of 60 m³/h with a horizontal length of 50 m or a vertical length of 30 m would require 9.2 kW only)

- Dust-ignition-proof

- Resistance to explosive blasts

- All designs can be made to conform to ATEX

- Resistance to pressure surges

- Low maintenance requirements, a long service life, and low wear due to low chain speeds

- They require little space

- Negligible destruction of grains and friable materials, gentle conveyance

- Forced discharge possible with adhesive materials as well

- High level of self-cleaning (no dead zones)

- Homogenous silo filling (no segregation)

- Can be restarted while full

- High degree of efficiency in discarding residues, making it possible to change the materials being conveyed

For more details: Comparison between various technologies

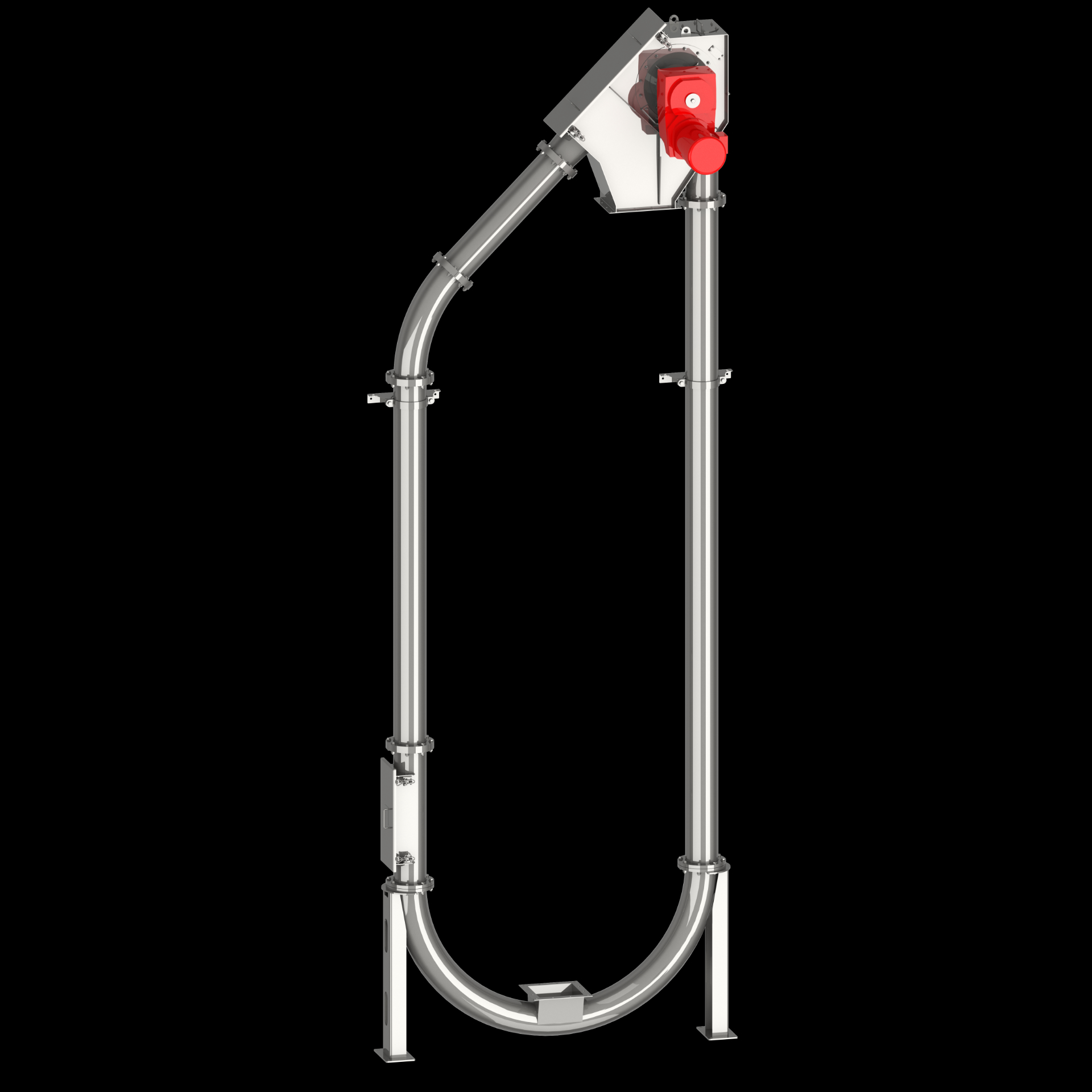

Trubkový řetězový dopravník je možné bez problémů použít ve vertikální dopravě, zatímco celá řada jiných dopravních jednotek je pro tento způsob přepravy nevhodná. Dosahuje až 100 % své teoreticky vypočítané přepravní kapacity, protože krátká vzdálenost mezi dopravníkovými kotouči (130 až 200 mm) vytváří ve vertikální trubce komory, které zachycují produkt sklouzávající z vyšší komory.

For vertical conveyance arrangements, only the conveyor chain, the drive station, the tube, and the tube bends are required.

A tensioning station is not needed, since the chain will tension itself through its own weight (this reduces the system's cost).

Their line layout, which can be configured in the shape of a pear, has also proven time and time again to be of great use in emptying big bags, returning conveyor belt residues back to the belt, etc. Also, vertical chain conveyors are frequently used for filling silos.

Výhody trubkového řetězového dopravníku se projevují při vodorovné dopravě nebo při individuálních změnách směru. Dlouholeté zkušenosti s přepravovaným sypkým zbožím a mechanická odolnost jednotlivých komponent ukazují na to, do jaké míry je možné v rámci dopravní trasy pomocí trubkových oblouků nebo přesměrovací stanice realizovat hned několik změn směru. Další předností jsou mimořádně nízké nároky na údržbu základního vybavení trubkového řetězového dopravníku, protože se na údržbu ve firmách často zapomíná. V dlouhých intervalech stačí v otvorech vytvořených pro účely údržby sledovat pouze napnutí řetězu a stav dílů podléhajících opotřebování.

Dopravní systém tvoří dopravní jednotka, dopravní prostředek a dopravní proces. Jako dopravní systém se označují jak vnitropodnikové tak mimopodnikové systémy. Z důvodu nepříliš zřejmých rozdílů mezi nimi se termíny často používají jako synonyma. O dopravní jednotce se často hovoří také jako o dopravníkové jednotce nebo nakládací jednotce. Zejména ve vnitropodnikové oblasti se o dopravních prostředcích hovoří jako o dopravníkových prostředcích. V rámci podniku se také o systému hovoří jako o systému materiálového toku nebo dopravníkovém systému.

Referenzen zu Rohrkettenförderern

Schüttgut braucht Vertrauen

Ob staubfein, grobkörnig oder abrasiv - entdeckt unsere Referenzen. Realisierte Kundenanlagen aus unterschiedlichsten Branchen, in denen Rohrkettenförderer von Schrage Materialien kontrolliert und zuverlässig fördern.

Referenzen entdecken